W nowoczesnych zakładach produkcyjnych każda minuta ma znaczenie. Niespodziewany przestój jednej maszyny potrafi zatrzymać cały ciąg technologiczny, powodując nie tylko straty finansowe, ale i opóźnienia w dostawach, spadek zaufania klientów czy pogorszenie relacji z kontrahentami. Dlatego coraz więcej firm inwestuje w rozwiązania, które pozwalają skutecznie zapobiegać awariom i minimalizować ryzyko zatrzymań produkcji. Kluczem do sukcesu okazuje się utrzymanie ruchu – strategiczne podejście do zarządzania niezawodnością parku maszynowego.

Czym jest utrzymanie ruchu i dlaczego jest kluczowe dla każdej firmy produkcyjnej?

Utrzymanie ruchu to zorganizowany zestaw działań technicznych i organizacyjnych, których celem jest zapewnienie ciągłej, bezawaryjnej pracy maszyn, urządzeń i infrastruktury produkcyjnej. To nie tylko szybka reakcja na awarie, ale przede wszystkim ich zapobieganie, planowanie przeglądów, analiza zużycia i kontrola stanu technicznego.

W dobrze zarządzanym zakładzie utrzymanie ruchu łączy trzy główne cele:

- Zwiększenie dostępności technicznej maszyn,

- Zoptymalizowanie kosztów eksploatacji,

- Zwiększenie bezpieczeństwa pracy i jakości produkcji.

Brak odpowiednich procedur utrzymania ruchu prowadzi nie tylko do częstszych awarii, ale też do nieefektywności energetycznej, problemów z jakością oraz szybszego zużycia parku maszynowego.

Kosztowne skutki przestojów – dane z polskiego przemysłu

Według raportu PMR „Automatyzacja i robotyzacja w przemyśle 2023”, aż 68% zakładów produkcyjnych w Polsce doświadczyło w ostatnim roku poważnych przestojów. Co czwarta firma szacuje swoje straty w wyniku awarii na ponad 100 000 zł miesięcznie, a 17% respondentów przyznało, że jedna awaria może wstrzymać produkcję na ponad 24 godziny.

Dane te potwierdzają, że przestoje to nie „koszt wpisany w produkcję”, ale realne zagrożenie dla rentowności i stabilności firm. Co istotne, ponad 70% przestojów można uniknąć, stosując dobrze zaplanowane działania w zakresie utrzymania ruchu – od kontroli stanu technicznego po systematyczne przeglądy.

Utrzymanie ruchu – Rodzaje

W zależności od poziomu zaawansowania organizacji i infrastruktury, wyróżniamy kilka modeli utrzymania ruchu:

- Utrzymanie reaktywne (awaryjne) – podejmowane dopiero po wystąpieniu usterki. Najtańsze w krótkim okresie, ale bardzo kosztowne długoterminowo.

- Utrzymanie prewencyjne – zaplanowane działania konserwacyjne i przeglądy, np. co 3 miesiące lub co 500 godzin pracy maszyny.

- Utrzymanie predykcyjne – wykorzystujące czujniki i analizę danych (np. wibracji, temperatury, zużycia energii) do przewidywania awarii jeszcze zanim nastąpią.

- TPM (Total Productive Maintenance) – filozofia angażująca wszystkich pracowników w utrzymanie ruchu, łącząca aspekty techniczne, organizacyjne i kulturowe.

Najczęstsze błędy, które prowadzą do przestojów

Firmy często nie zdają sobie sprawy, że większość problemów z awariami nie wynika z wad maszyn, lecz z błędów organizacyjnych:

- brak harmonogramów przeglądów,

- zbyt mały magazyn części zamiennych,

- niekompletna dokumentacja techniczna,

- brak szkoleń dla operatorów,

- niewłaściwa komunikacja między działem produkcji a serwisem.

Eliminacja tych błędów to pierwszy krok do efektywnego utrzymania ruchu.

Utrzymanie ruchu – Kiedy warto sięgnąć po pomoc specjalistów?

Nie każda firma ma zasoby, by zatrudniać własny dział utrzymania ruchu z inżynierami, automatykami i specjalistami ds. serwisu. Dlatego coraz popularniejsze staje się korzystanie z firm zewnętrznych, które oferują:

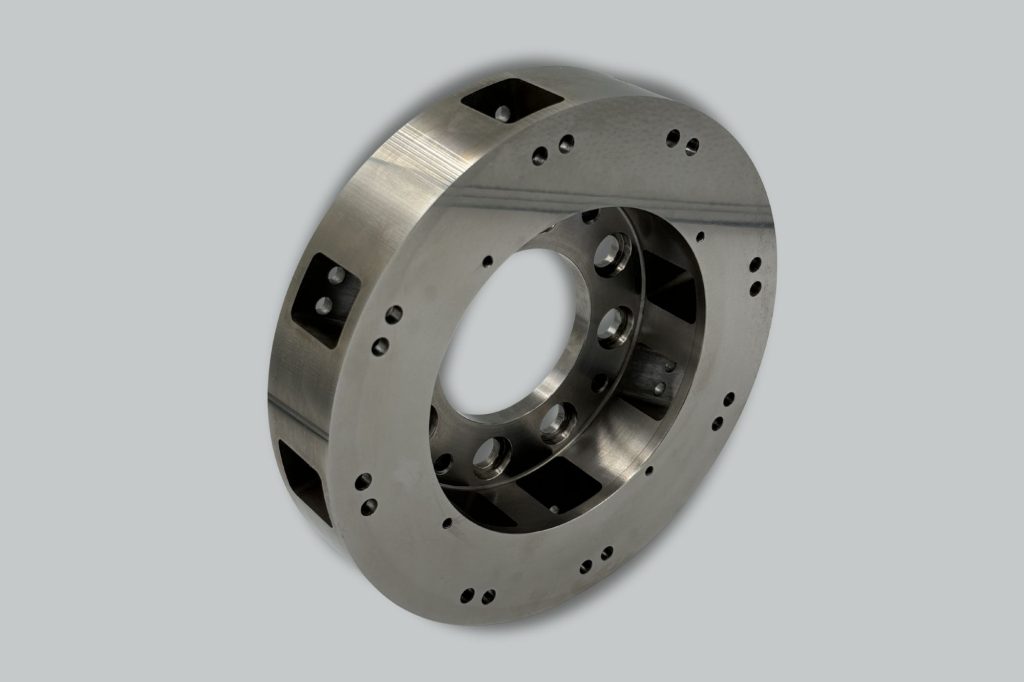

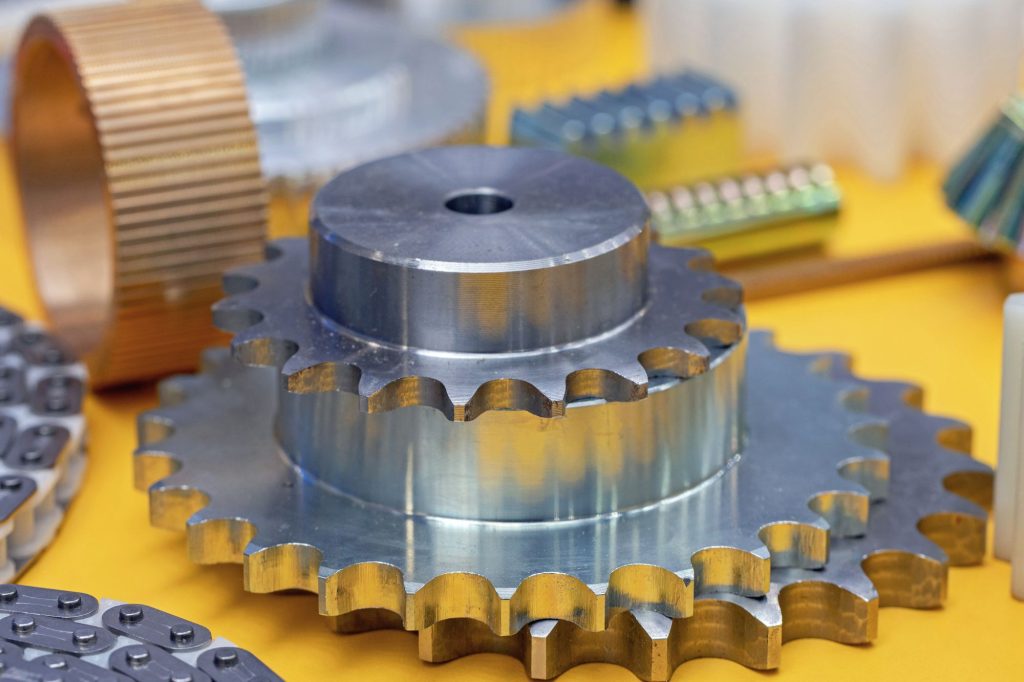

- audyty techniczne i przeglądy maszyn,

- diagnostykę awarii,

- serwis mechaniczny i elektryczny,

- modernizacje i doposażenie linii produkcyjnych,

- całodobowe wsparcie serwisowe (SLA).

Według danych z portalu Przemysł 4.0, już ponad 60% firm produkcyjnych w Polsce współpracuje z zewnętrznymi specjalistami ds. utrzymania ruchu. To pozwala nie tylko ograniczyć ryzyko, ale i zoptymalizować koszty, szczególnie w przypadku firm średniej wielkości.

Przemyślane działania – realna oszczędność i większa niezawodność

Aby zapobiegać przestojom, warto wdrożyć sprawdzone praktyki:

- zbudować harmonogram przeglądów oparty na realnym zużyciu maszyn,

- wdrożyć system CMMS lub EAM, by zarządzać pracami UR i analizować historię usterek,

- szkolić operatorów i techników, by reagowali na symptomy problemów,

- prowadzić regularną diagnostykę maszyn (np. pomiary drgań, kontrola luzów, analiza oleju),

- zlecać audyty i modernizacje firmom z doświadczeniem i dostępem do specjalistycznych narzędzi.

Zminimalizuj ryzyko przestojów z pomocą ZUT Projekt

Każdy przestój produkcji to koszt – czasowy, finansowy i wizerunkowy. Skuteczne utrzymanie ruchu to nie luksus, ale konieczność dla firm, które chcą zachować ciągłość produkcji, przewagę nad konkurencją i bezpieczeństwo swoich pracowników.

Jeśli szukasz zaufanego partnera, który pomoże Ci zoptymalizować działania w zakresie utrzymania ruchu, zmodernizować maszyny lub zadbać o profesjonalne przeglądy techniczne – skontaktuj się z ZUT Projekt. Posiadamy doświadczenie, zaplecze techniczne i elastyczne podejście, które pozwala dopasować się do specyfiki Twojej produkcji.