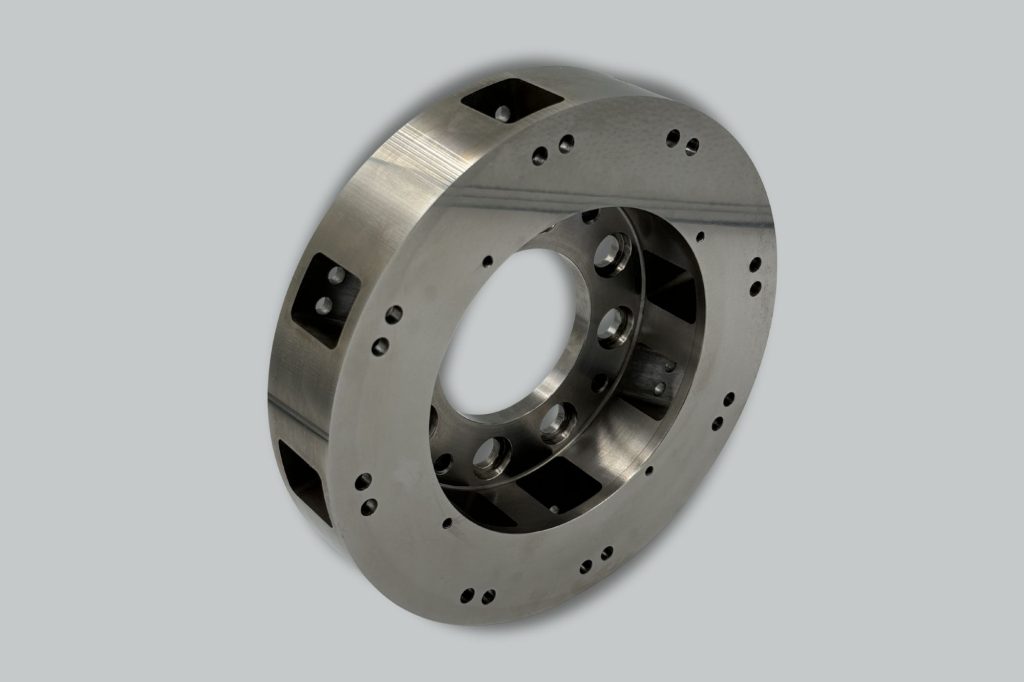

Produkcja części do maszyn to nie tylko precyzyjne toczenie i frezowanie metalu. To proces, który łączy inżynierię, technologię, materiały i doświadczenie. Niezależnie od tego, czy mówimy o jednej sztuce do prototypu, czy o krótkiej serii dla przemysłu, każdy detal musi być przemyślany, zaplanowany i wykonany z najwyższą dokładnością.

Jak naprawdę wygląda produkcja części do maszyn?

Projekt – punkt wyjścia, od którego zależy wszystko

Choć może się wydawać, że produkcja zaczyna się na hali, prawda jest taka, że wszystko zaczyna się od projektu technicznego. To właśnie tutaj określa się funkcję części, jej dokładne wymiary, tolerancje, kształty i powierzchnie robocze. Dobry projekt to fundament, który decyduje o jakości, trwałości i funkcjonalności gotowego elementu.

Współczesne części projektuje się w specjalistycznych programach CAD (Computer-Aided Design), takich jak SolidWorks, AutoCAD czy Fusion 360. Oprogramowanie to umożliwia nie tylko precyzyjne odwzorowanie geometrii, ale również symulacje obciążeń, analizę naprężeń czy testy wytrzymałościowe – jeszcze zanim fizyczna część powstanie.

Coraz częściej stosuje się również inżynierię odwrotną, czyli tworzenie cyfrowej dokumentacji na podstawie istniejących, często zużytych lub uszkodzonych elementów. Dzięki skanowaniu 3D i pomiarom współrzędnościowym można odtworzyć brakujące dane i zaprojektować dokładny zamiennik.

Dobry projekt = mniej problemów podczas produkcji

Już na tym etapie warto przemyśleć:

- jaką siłę i nacisk będzie znosić element,

- z czym będzie się stykał,

- jak łatwo (lub trudno) da się go wykonać daną technologią,

- czy potrzebne są specjalne powłoki lub obróbka cieplna.

Produkcja części do maszyn – Dobór materiału: stal, aluminium czy tworzywo?

Materiał decyduje o trwałości, odporności i kosztach części. To nie jest wybór przypadkowy, ponieważ wpływa on zarówno na funkcjonowanie elementu, jak i na cały proces jego obróbki.

Przykładowo:

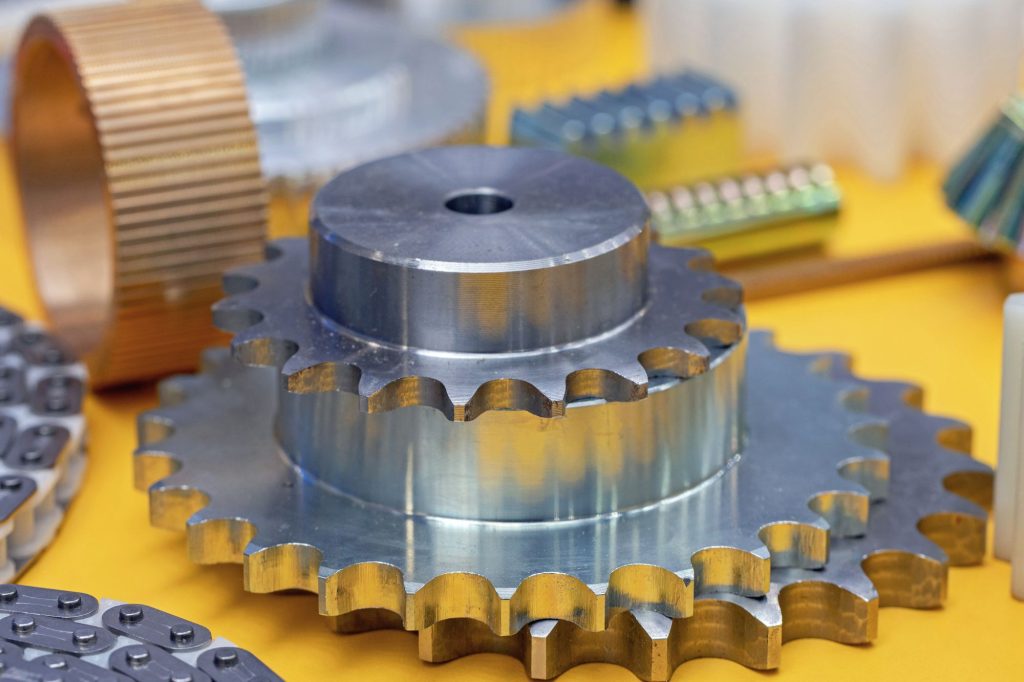

- Stal konstrukcyjna (S235, S355) – tania, łatwa w obróbce, dobra do elementów niepodlegających dużym przeciążeniom.

- Stale stopowe (42CrMo4, C45) – wykorzystywane do wałów, przekładni i innych elementów przenoszących duże siły.

- Aluminium (EN AW-6082, 7075) – lekkie i odporne na korozję, ale mniej wytrzymałe mechanicznie.

- Tworzywa techniczne (POM, PA6, PTFE) – bardzo dobre do elementów ślizgowych, rolek, kół zębatych i prowadnic.

Wybór zależy od:

- środowiska pracy (temperatura, wilgotność, substancje chemiczne),

- rodzaju obciążeń (statyczne, dynamiczne, udarowe),

- oczekiwanej trwałości i łatwości konserwacji.

Technologia wykonania – obróbka CNC czy konwencjonalna?

Kiedy mamy już projekt i materiał, czas na decyzję technologiczną: jak to wykonać? To kluczowy etap, który wpływa nie tylko na jakość, ale też na koszt i czas realizacji.

Standardem jest dziś obróbka CNC (Computer Numerical Control). Maszyny sterowane numerycznie pozwalają uzyskać powtarzalność wymiarową w granicach nawet ±0,005 mm, co jest kluczowe w produkcji precyzyjnych części maszyn. CNC umożliwia szybkie wykonywanie seryjnych detali, ale sprawdza się też przy pojedynczych sztukach – dzięki możliwości importowania danych z plików CAD/CAM.

Jednak to nie znaczy, że obrabiarki konwencjonalne straciły rację bytu. Wciąż mają przewagę przy:

- elementach prostych o dużych wymiarach,

- szybkich naprawach,

- nietypowych detalach wymagających elastyczności operatora.

Produkcja części do maszyn bardzo często łączy obie technologie, np. toczenie wstępne na tokarce konwencjonalnej, a potem precyzyjne frezowanie CNC.

Produkcja części do maszyn – Obróbka dodatkowa i wykończenie

W wielu przypadkach obróbka skrawaniem to dopiero początek. Aby część spełniała wymagania techniczne lub środowiskowe, potrzebne są procesy wykończeniowe.

Najczęstsze z nich to:

- hartowanie indukcyjne – zwiększenie twardości powierzchni, np. wałków i kół zębatych,

- anodowanie aluminium – odporność na korozję i estetyka (często w branży medycznej, spożywczej),

- galwanizacja, cynkowanie, niklowanie – zabezpieczenie przed utlenianiem i wpływem czynników zewnętrznych,

- szlifowanie – uzyskanie idealnie gładkiej powierzchni i wąskich tolerancji.

Warto dodać, że każdy dodatkowy etap wpływa na koszt, czas realizacji i ostateczne wymiary. Dlatego musi być przewidziany już na etapie projektowania i dobrany do konkretnego zastosowania.

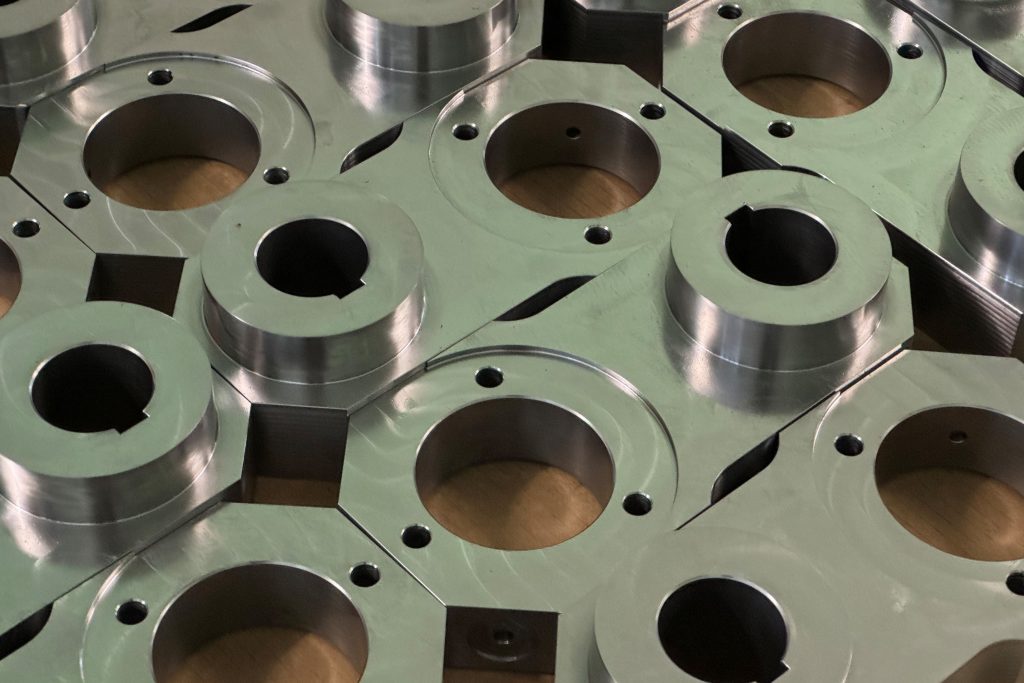

Kontrola jakości – bo nawet 0,05 mm ma znaczenie

W produkcji części do maszyn nawet niewielkie błędy mogą mieć poważne konsekwencje. Zbyt luźne pasowanie może doprowadzić do wybicia elementu, zbyt ciasne do jego zatarcia lub złamania.

Dlatego każdy detal powinien przejść kontrolę jakości. W zależności od wymagań stosuje się:

- podstawowe narzędzia pomiarowe (suwmiarki, mikrometry, czujniki zegarowe),

- pomiary CMM (maszyny współrzędnościowe),

- sondy pomiarowe zintegrowane z maszyną CNC,

- analizę chropowatości powierzchni (np. dla części tocznych).

Co ważne, kontrola jakości nie dotyczy tylko gotowego elementu. Coraz częściej stosuje się kontrolę międzyoperacyjną, która pozwala wyłapać błędy na wczesnym etapie.

Ciekawostka: według raportu Quality Magazine (2023), firmy stosujące kontrolę 100% elementów notują aż 40% mniej reklamacji niż te, które kontrolują wyrywkowo.

Wdrożenie do pracy i konserwacja

Wyprodukowanie części to jedno, ale jej wdrożenie w maszynie i eksploatacja to osobny temat. Nawet najlepiej wykonany element nie spełni swojej funkcji, jeśli zostanie nieprawidłowo zamontowany lub użytkowany w niewłaściwy sposób.

Dla zapewnienia długiej i bezawaryjnej pracy, warto zadbać o kilka kluczowych aspektów:

- prawidłowy montaż – w tym dobór pasowań i momentów dokręcania,

- kompatybilność z innymi podzespołami – np. łożyskami, tulejami czy osiami,

- zasady eksploatacji – np. smarowanie, uszczelnienie, ochrona przed zanieczyszczeniami,

- cykliczne kontrole zużycia i planowanie ewentualnej wymiany.

W praktyce pomocne bywają dokumentacje techniczne, oznaczenia na częściach, a także bezpośrednie konsultacje z wykonawcą elementu. Często to właśnie na etapie eksploatacji ujawnia się, jak istotna była dokładność wykonania i dobór odpowiednich materiałów.

Zaniedbanie konserwacji to jedna z najczęstszych przyczyn awarii, i to nie tylko w dużych zakładach przemysłowych. Nawet niewielkie maszyny warsztatowe wymagają regularnych przeglądów, smarowania i kontroli stanu elementów ruchomych. Tego typu działania mogą znacząco wydłużyć żywotność części i zminimalizować ryzyko kosztownych przestojów.

Produkcja części do maszyn – Świadomy wybór to mniej problemów

Produkcja części do maszyn to nie tylko „zrobienie czegoś z metalu”. To złożony proces, który wymaga wiedzy z zakresu projektowania, materiałoznawstwa, technologii obróbki i kontroli jakości. I choć każda branża ma swoje specyficzne wymagania, jedno jest pewne – precyzja, doświadczenie i planowanie to klucz do sukcesu.

Zrozumienie całego procesu pomaga nie tylko inżynierom i konstruktorom, ale także zamawiającym, ponieważ wiedząc, co wpływa na trwałość i jakość części, łatwiej uniknąć kosztownych błędów.

Masz projekt części do maszyny lub potrzebujesz wykonać element według wzoru?

Skontaktuj się z nami – pomożemy dobrać odpowiednią technologię i materiał.